色彩协调 解决方案

Date: 16.07.25

精美的机舱内饰设计可显著提升乘客的乘机体验。特瑞堡凭借其专业的挤压成型和注塑成型技 术,以及独到的配色能力,持续为该领域赋能。

飞机内饰普遍存在结构间隙与接缝问题,这些部位不仅不美观,还可能对航空旅客带来安全隐患。在一架典型客机上,大约需要使用 700 至 900 公斤的热塑性塑料

和弹性体挤压件填充、覆盖和处理这些区域。这些挤压和注塑成型部件旨在确保飞机客舱和驾驶舱的安全,同时保护飞机内部结构免受乘客流动带来的损坏,并为乘客提供愉悦体验。

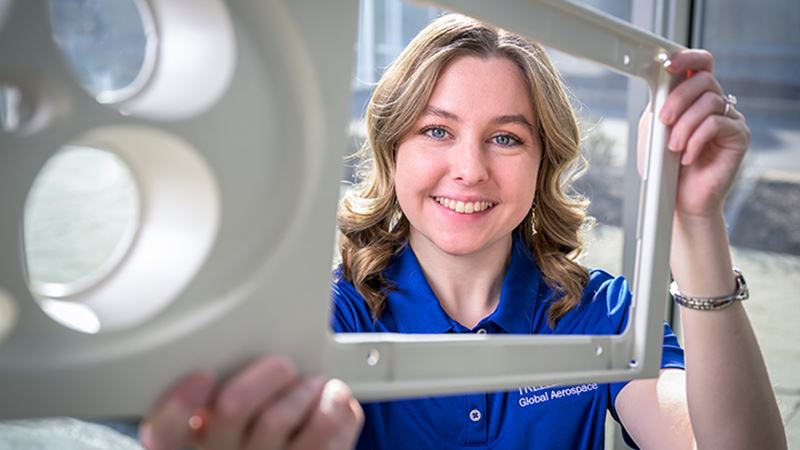

“当我走进飞机,看到我们为飞机内饰提供的各种部件,我深感自豪。”特瑞堡航空航天团队的应用工程师 Sidney Basham 说道。她的工作涉及挤压热塑性塑料和注塑成型部件的开发和优化。

“我们的产品随处可见。”她介绍道,“坐在飞机上就能看到我们提供的众多产品,这让我欣喜不已。座位上方的行李架,地板上的门槛,窗户上的遮光板,以及我身边面板之间的覆盖条等等,都有我们提供的部件。不过,我确实觉得自己有点书呆子气。在最近一次乘坐的飞机上,我甚至连自己座椅导轨的波音型材编号都一清二楚。”

确保飞机内部以及各架飞机之间的颜色一致,对于维护航空公司严格的品牌形象至关重要。为此,特瑞堡的配色能力获得了波音和空客等主要飞机制造商的认可。

“要使面板的颜色与内饰的颜色匹配极具挑战性。”Basham说道“,我们在这个领域处于领先地位,也是光谱测定技术领域的专家。通过测量部件的 LAB 坐标值,可精确判定该部件的颜色。得益于这项技术,我们只需要客户提供样品部件或色卡,便可以复制出某种颜色。

料的开发,每一种新的颜色都需要从一开始就进行全面的测试和验证,以确保其视觉和安全性能合规。同时,这也是为了确保内饰部件足够坚固,能够承受乘客活动和行李造成的磨损,以及在最坏的情况下(如机上发生火灾)提供保护。

“令人警醒的是,如果任由火势在机舱内蔓延,仅需 8 到 10 分钟,火情便可能完全失控。”Basham 表示,“因此,我们的内饰部件经过了严格且得到国际公认的与可燃性、烟雾和毒性相关的测试程序。阻燃和耐火材料有助于防止灾难性紧急情况的发生,并在火灾发生时显著减轻对乘客的伤害。”

管内饰部件看起来很简单,但它们的生产过程却相当复杂。Basham解释了特瑞堡在制造外观达标的挤压件时所面临的挑战。“我们使用的是非常专业的材料,并且必须满足严苛的制造公差。”她说道,“生产挤压件需要复杂的挤压模具和校准设备。原材料必须按照特定要求储存,投入挤压机的混炼胶也必须经过精确预混。挤压型材在冷却过程中,必须精确检测和控制温度,以保持其几何形状和理想的表面光洁度。鉴于产品几乎全为外露件,成品绝不容许存在缺陷。”

需要一定透明度和彩色色调的光透镜制造起来极为复杂。“透明度难以测定,要在开发过程中对其进行描述则更加困难,因此需要客户、特瑞堡和材料供应商伙伴之间进行更加紧密的协作。”Basham 解释道,“这些透明部件的原材料通常是聚碳酸酯。这种材料在加工后通常具有一定的透明度,我们后期会添加着色剂。因此,最终产品仍然能够达到特定的内饰色彩标准,并呈现半透质感。”

特瑞堡生产的最具技术挑战性的注塑成型部件之一,也是许多人都觉得有趣的部件。“我们为很多飞机制造马桶座圈和马桶盖组件。”Basham说道。

“由于这些部件对乘客来说使用频次较高,且可能滋生细菌,并且需要频繁使用具有刺激性的化学品进行清洁,因此其表面光洁度必须达到航空内饰部件的最高标准。颜色不能有缺陷,这对于大型、平坦的注塑成型部件来说非常棘手,因为树脂需要流动很长的距离。我们已经投入了大量研发时间,不断改进模具,以达到并超越所需标准。”

谈到未来,Basham 表示,特瑞堡的目标是扩大其整体色彩体系,并不断增加更多波音和空客青睐的颜色。“我们希望拥有尽可能多的颜色,以便在客户需要时随时调用。”她说道。

和弹性体挤压件填充、覆盖和处理这些区域。这些挤压和注塑成型部件旨在确保飞机客舱和驾驶舱的安全,同时保护飞机内部结构免受乘客流动带来的损坏,并为乘客提供愉悦体验。

“当我走进飞机,看到我们为飞机内饰提供的各种部件,我深感自豪。”特瑞堡航空航天团队的应用工程师 Sidney Basham 说道。她的工作涉及挤压热塑性塑料和注塑成型部件的开发和优化。

“我们的产品随处可见。”她介绍道,“坐在飞机上就能看到我们提供的众多产品,这让我欣喜不已。座位上方的行李架,地板上的门槛,窗户上的遮光板,以及我身边面板之间的覆盖条等等,都有我们提供的部件。不过,我确实觉得自己有点书呆子气。在最近一次乘坐的飞机上,我甚至连自己座椅导轨的波音型材编号都一清二楚。”

确保飞机内部以及各架飞机之间的颜色一致,对于维护航空公司严格的品牌形象至关重要。为此,特瑞堡的配色能力获得了波音和空客等主要飞机制造商的认可。

“要使面板的颜色与内饰的颜色匹配极具挑战性。”Basham说道“,我们在这个领域处于领先地位,也是光谱测定技术领域的专家。通过测量部件的 LAB 坐标值,可精确判定该部件的颜色。得益于这项技术,我们只需要客户提供样品部件或色卡,便可以复制出某种颜色。

料的开发,每一种新的颜色都需要从一开始就进行全面的测试和验证,以确保其视觉和安全性能合规。同时,这也是为了确保内饰部件足够坚固,能够承受乘客活动和行李造成的磨损,以及在最坏的情况下(如机上发生火灾)提供保护。

“令人警醒的是,如果任由火势在机舱内蔓延,仅需 8 到 10 分钟,火情便可能完全失控。”Basham 表示,“因此,我们的内饰部件经过了严格且得到国际公认的与可燃性、烟雾和毒性相关的测试程序。阻燃和耐火材料有助于防止灾难性紧急情况的发生,并在火灾发生时显著减轻对乘客的伤害。”

管内饰部件看起来很简单,但它们的生产过程却相当复杂。Basham解释了特瑞堡在制造外观达标的挤压件时所面临的挑战。“我们使用的是非常专业的材料,并且必须满足严苛的制造公差。”她说道,“生产挤压件需要复杂的挤压模具和校准设备。原材料必须按照特定要求储存,投入挤压机的混炼胶也必须经过精确预混。挤压型材在冷却过程中,必须精确检测和控制温度,以保持其几何形状和理想的表面光洁度。鉴于产品几乎全为外露件,成品绝不容许存在缺陷。”

需要一定透明度和彩色色调的光透镜制造起来极为复杂。“透明度难以测定,要在开发过程中对其进行描述则更加困难,因此需要客户、特瑞堡和材料供应商伙伴之间进行更加紧密的协作。”Basham 解释道,“这些透明部件的原材料通常是聚碳酸酯。这种材料在加工后通常具有一定的透明度,我们后期会添加着色剂。因此,最终产品仍然能够达到特定的内饰色彩标准,并呈现半透质感。”

特瑞堡生产的最具技术挑战性的注塑成型部件之一,也是许多人都觉得有趣的部件。“我们为很多飞机制造马桶座圈和马桶盖组件。”Basham说道。

“由于这些部件对乘客来说使用频次较高,且可能滋生细菌,并且需要频繁使用具有刺激性的化学品进行清洁,因此其表面光洁度必须达到航空内饰部件的最高标准。颜色不能有缺陷,这对于大型、平坦的注塑成型部件来说非常棘手,因为树脂需要流动很长的距离。我们已经投入了大量研发时间,不断改进模具,以达到并超越所需标准。”

谈到未来,Basham 表示,特瑞堡的目标是扩大其整体色彩体系,并不断增加更多波音和空客青睐的颜色。“我们希望拥有尽可能多的颜色,以便在客户需要时随时调用。”她说道。

如需了解更多信息,请访问Seals